Брзи раст употребе СиЦ монокристалаЦВД-СиЦ БулкИзвор путем методе сублимације

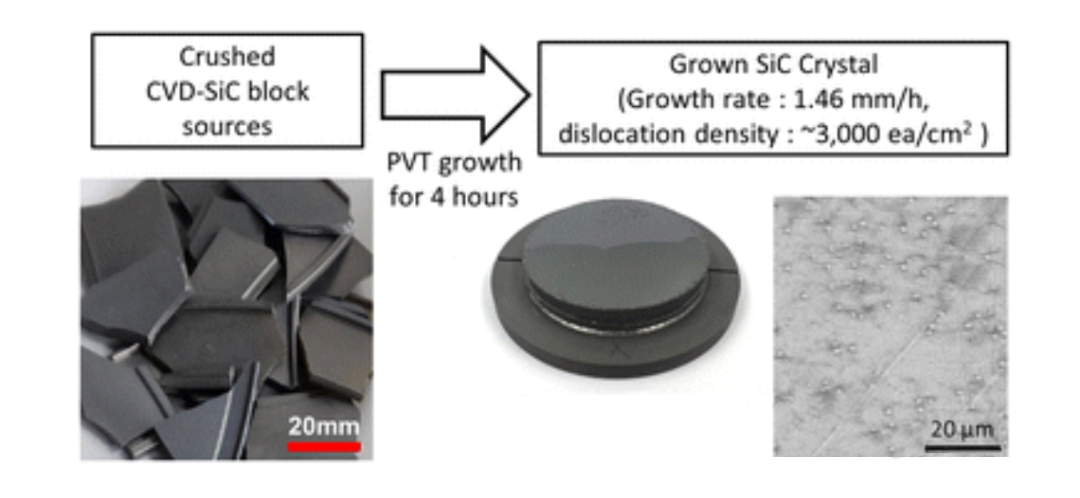

Коришћењем рециклираногЦВД-СиЦ блоковикао извор СиЦ, кристали СиЦ су успешно узгајани брзином од 1,46 мм/х ПВТ методом. Микроцеви узгојеног кристала и густине дислокација указују на то да је, упркос високој стопи раста, квалитет кристала одличан.

Силицијум карбид (СиЦ)је полупроводник широког појаса са одличним својствима за примену на високом напону, великој снази и високој фреквенцији. Њена потражња је брзо расла последњих година, посебно у области енергетских полупроводника. За апликације у области енергетских полупроводника, монокристали СиЦ се узгајају сублимацијом извора СиЦ високе чистоће на 2100–2500°Ц, затим рекристализацијом на кристал за семе коришћењем методе физичког транспорта паре (ПВТ), праћено обрадом за добијање монокристалних супстрата на плочицама. . традиционално,СиЦ кристалисе узгајају коришћењем ПВТ методе при брзини раста од 0,3 до 0,8 мм/х ради контроле кристалности, што је релативно споро у поређењу са другим монокристалим материјалима који се користе у полупроводничким апликацијама. Када се кристали СиЦ узгајају при високим стопама раста коришћењем ПВТ методе, није искључена деградација квалитета укључујући инклузије угљеника, смањену чистоћу, поликристални раст, формирање граница зрна и дефекте дислокације и порозности. Стога, брз раст СиЦ није развијен, а спора стопа раста СиЦ је била главна препрека продуктивности СиЦ супстрата.

С друге стране, недавни извештаји о брзом расту СиЦ-а су користили методе хемијског таложења на високим температурама (ХТЦВД), а не ПВТ методу. ХТЦВД метода користи пару која садржи Си и Ц као извор СиЦ у реактору. ХТЦВД још увек није коришћен за производњу СиЦ великих размера и захтева даље истраживање и развој за комерцијализацију. Занимљиво је да чак и при високој стопи раста од ∼3 мм/х, монокристали СиЦ могу се узгајати са добрим кристалним квалитетом користећи ХТЦВД метод. У међувремену, СиЦ компоненте су коришћене у полупроводничким процесима у тешким окружењима која захтевају контролу процеса изузетно високе чистоће. За примене у полупроводничким процесима, компоненте СиЦ чистоће ∼99,9999% (∼6Н) се обично припремају ЦВД поступком из метилтрихлоросилана (ЦХ3Цл3Си, МТС). Међутим, упркос високој чистоћи ЦВД-СиЦ компоненти, оне су након употребе одбачене. Недавно су одбачене компоненте ЦВД-СиЦ сматране изворима СиЦ за раст кристала, иако су неки процеси опоравка укључујући дробљење и пречишћавање и даље потребни да би се испунили високи захтеви извора раста кристала. У овој студији користили смо одбачене ЦВД-СиЦ блокове за рециклирање материјала као извора за узгој СиЦ кристала. ЦВД-СиЦ блокови за раст монокристала припремљени су као дробљени блокови контролисане величине, који се значајно разликују по облику и величини у поређењу са комерцијалним СиЦ прахом који се обично користи у ПВТ процесу, па се очекивало да ће понашање раста монокристала СиЦ бити значајно другачије. Пре спровођења експеримената раста монокристала СиЦ, извршене су компјутерске симулације да би се постигле високе стопе раста, а термална зона је у складу са тим конфигурисана за раст монокристала. Након раста кристала, израсли кристали су процењени томографијом попречног пресека, микро-Рамановом спектроскопијом, дифракцијом рендгенских зрака високе резолуције и топографијом рендгенских зрака синхротронског белог зрака.

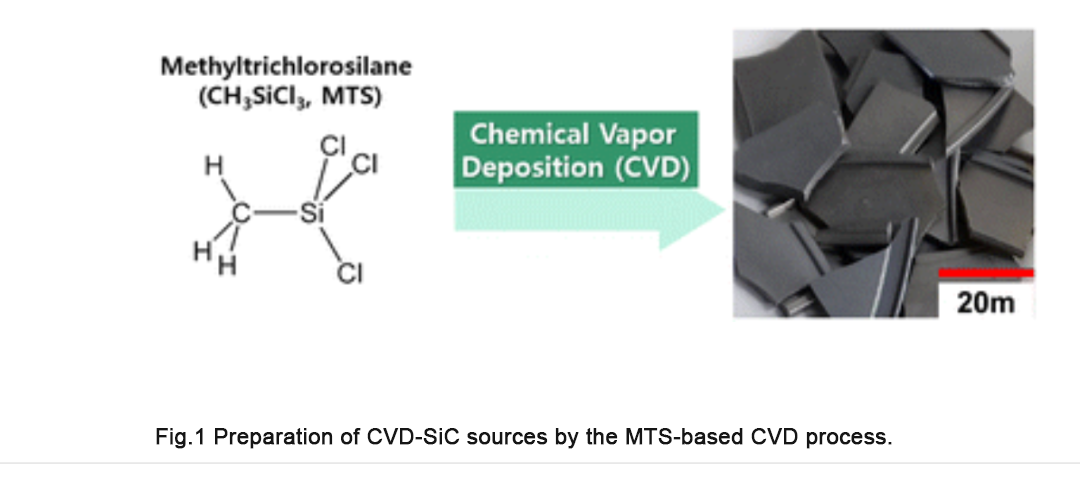

Слика 1 приказује ЦВД-СиЦ извор који се користи за ПВТ раст кристала СиЦ у овој студији. Као што је описано у уводу, ЦВД-СиЦ компоненте су синтетизоване из МТС-а ЦВД поступком и обликоване за употребу у полупроводницима механичком обрадом. Н је допиран у ЦВД процесу да би се постигла проводљивост за апликације у полупроводничким процесима. Након употребе у полупроводничким процесима, компоненте ЦВД-СиЦ су уситњене да би се припремио извор за раст кристала, као што је приказано на слици 1. ЦВД-СиЦ извор је припремљен као плоче са просечном дебљином од ~0,5 мм и просечном величином честица од 49,75 мм.

Слика 1: ЦВД-СиЦ извор припремљен ЦВД процесом заснованим на МТС-у.

Слика 1: ЦВД-СиЦ извор припремљен ЦВД процесом заснованим на МТС-у.

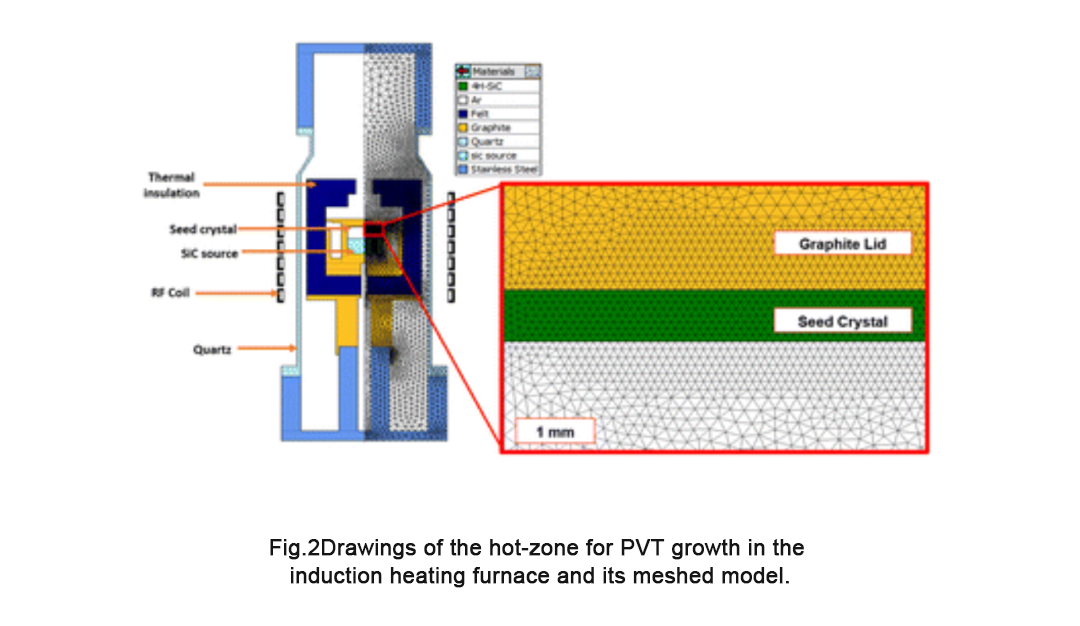

Користећи ЦВД-СиЦ извор приказан на слици 1, кристали СиЦ су узгајани ПВТ методом у пећи за индукционо загревање. За процену расподеле температуре у термалној зони коришћен је комерцијални симулациони код ВР-ПВТ 8.2 (СТР, Република Србија). Реактор са термичком зоном је моделован као 2Д осносиметрични модел, као што је приказано на слици 2, са својим мрежним моделом. Сви материјали коришћени у симулацији приказани су на слици 2, а њихова својства су наведена у табели 1. На основу резултата симулације, кристали СиЦ су узгајани ПВТ методом на температурном опсегу од 2250–2350°Ц у атмосфери Ар на 35 Торр за 4 сата. 4Х-СиЦ плочица од 4° ван осе је коришћена као семе СиЦ. Израсли кристали су процењени микро-Раман спектроскопијом (Витец, УХТС 300, Немачка) и КСРД високе резолуције (ХРКСРД, КС'Перт-ПРОМЕД, ПАНалитицал, Холандија). Концентрације нечистоћа у узгојеним кристалима СиЦ процењене су применом динамичке секундарне масене спектрометрије јона (СИМС, Цамеца ИМС-6ф, Француска). Густина дислокација узгојених кристала је процењена коришћењем рендгенске топографије синхротронског белог зрака на извору светлости Поханг.

Слика 2: Дијаграм термичке зоне и мрежни модел раста ПВТ у пећи за индукционо загревање.

Слика 2: Дијаграм термичке зоне и мрежни модел раста ПВТ у пећи за индукционо загревање.

Пошто методе ХТЦВД и ПВТ узгајају кристале у равнотежи гас-чврста фаза на фронту раста, успешан брзи раст СиЦ методом ХТЦВД подстакао је изазов брзог раста СиЦ методом ПВТ у овој студији. ХТЦВД метода користи извор гаса који се лако контролише протоком, док ПВТ метода користи чврсти извор који не контролише директно проток. Брзина протока обезбеђена на фронту раста у ПВТ методи може се контролисати брзином сублимације чврстог извора кроз контролу расподеле температуре, али прецизну контролу расподеле температуре у практичним системима раста није лако постићи.

Повећањем температуре извора у ПВТ реактору, брзина раста СиЦ се може повећати повећањем брзине сублимације извора. Да би се постигао стабилан раст кристала, контрола температуре на фронту раста је кључна. Да би се повећала брзина раста без формирања поликристала, потребно је постићи високотемпературни градијент на фронту раста, као што показује раст СиЦ преко ХТЦВД методе. Неадекватна вертикална проводљивост топлоте на полеђини поклопца би требало да распрши акумулирану топлоту на фронту раста кроз топлотно зрачење до површине раста, што доводи до формирања вишка површина, односно поликристалног раста.

Процеси преноса масе и рекристализације у ПВТ методи су веома слични ХТЦВД методи, иако се разликују у извору СиЦ. То значи да је брз раст СиЦ такође могуће постићи када је брзина сублимације извора СиЦ довољно висока. Међутим, постизање висококвалитетних СиЦ монокристала у условима високог раста путем ПВТ методе има неколико изазова. Комерцијални прашкови обично садрже мешавину малих и великих честица. Због разлика у површинској енергији, мале честице имају релативно високе концентрације нечистоћа и сублимирају пре великих честица, што доводи до високих концентрација нечистоћа у раним фазама раста кристала. Поред тога, како се чврсти СиЦ разлаже у парне врсте као што су Ц и Си, СиЦ2 и Си2Ц на високим температурама, чврсти Ц се неизбежно формира када извор СиЦ сублимира у ПВТ методи. Ако је формирани чврсти Ц мали и довољно лаган, у условима брзог раста, мале честице Ц, познате као „Ц прашина“, могу се транспортовати на површину кристала снажним преносом масе, што резултира инклузијама у израслом кристалу. Због тога, да би се смањиле металне нечистоће и Ц прашине, величина честица извора СиЦ генерално треба да се контролише на пречник мањи од 200 μм, а брзина раста не би требало да прелази ∼0,4 мм/х да би се одржао спор пренос масе и искључио плутање Ц прашина. Металне нечистоће и Ц прашина доводе до деградације израслих кристала СиЦ, који су главна препрека брзом расту СиЦ ПВТ методом.

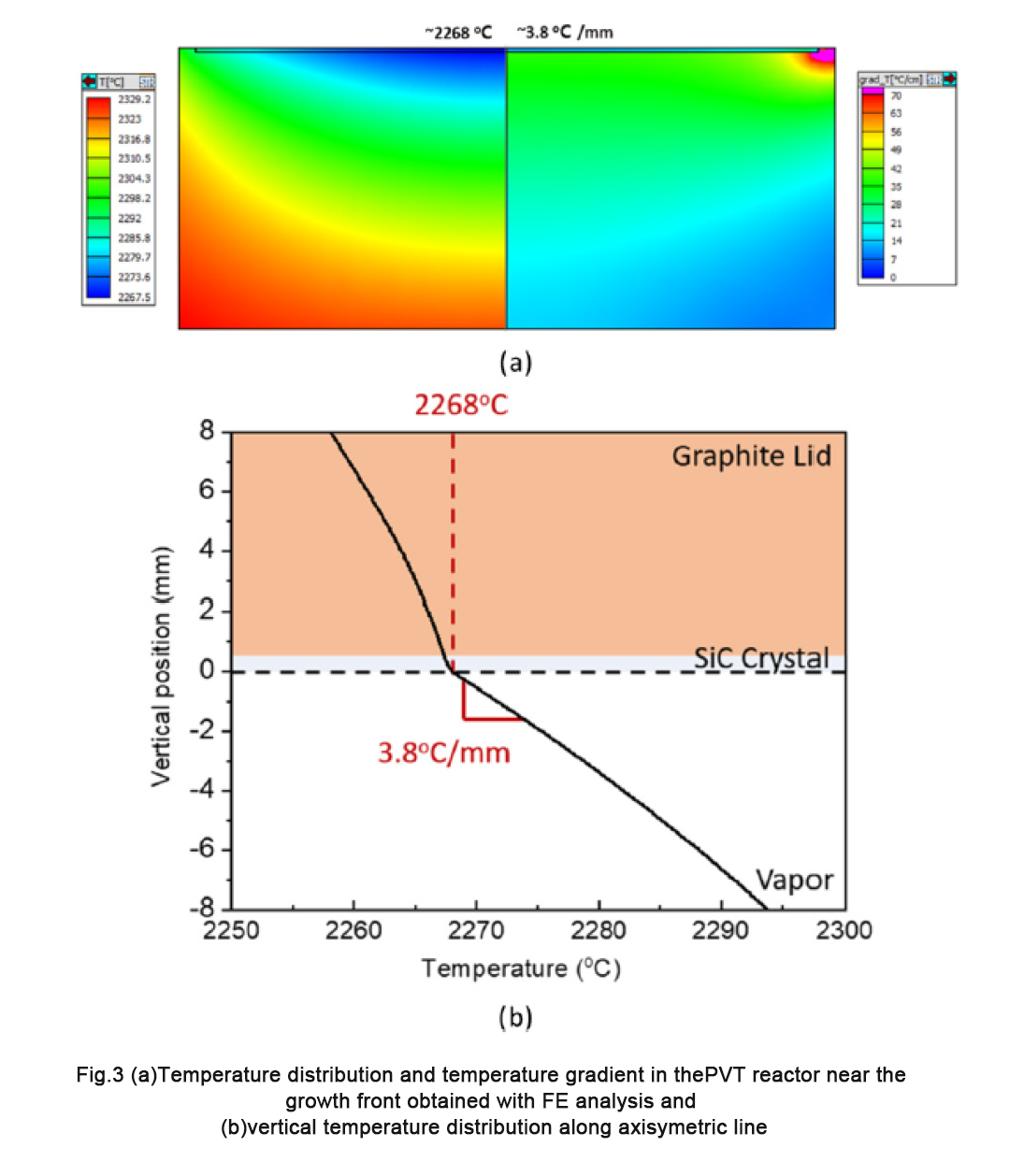

У овој студији коришћени су здробљени ЦВД-СиЦ извори без малих честица, елиминишући плутајућу Ц прашину под јаким преносом масе. Дакле, структура термалне зоне је пројектована коришћењем ПВТ методе засноване на мултифизичкој симулацији да би се постигао брз раст СиЦ, а симулирана расподела температуре и температурни градијент су приказани на слици 3а.

Слика 3: (а) Расподела температуре и температурни градијент у близини фронта раста ПВТ реактора добијени анализом коначних елемената и (б) вертикална расподела температуре дуж осиметричне линије.

У поређењу са типичним подешавањима термичке зоне за узгој кристала СиЦ при брзини раста од 0,3 до 0,8 мм/х под малим температурним градијентом мањим од 1 °Ц/мм, подешавања термалне зоне у овој студији имају релативно велики температурни градијент од ∼ 3,8 °Ц/мм на температури раста од ∼2268°Ц. Вредност температурног градијента у овој студији је упоредива са брзим растом СиЦ брзином од 2,4 мм/х коришћењем ХТЦВД методе, где је температурни градијент подешен на ∼14 °Ц/мм. Из вертикалне расподеле температуре приказане на слици 3б, потврдили смо да у близини фронта раста није присутан обрнути температурни градијент који би могао да формира поликристале, као што је описано у литератури.

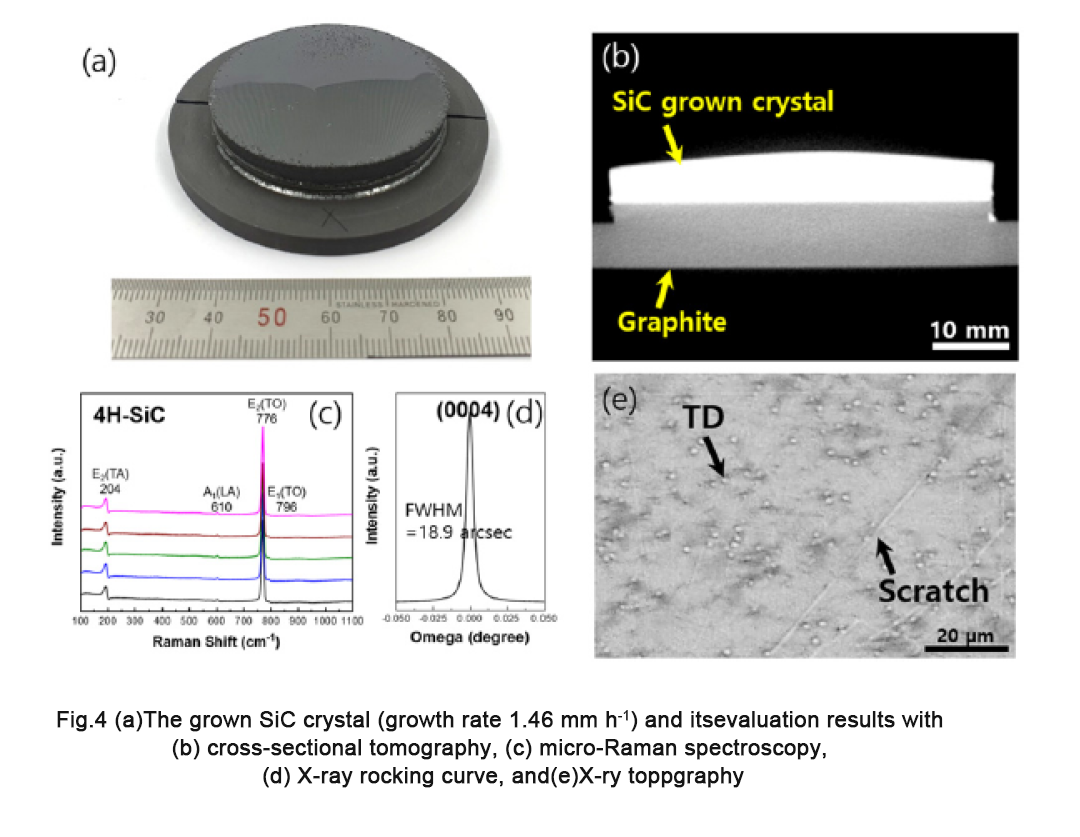

Користећи ПВТ систем, кристали СиЦ су узгајани из извора ЦВД-СиЦ током 4 сата, као што је приказано на сликама 2 и 3. Репрезентативни раст кристала СиЦ из узгојеног СиЦ приказан је на слици 4а. Дебљина и брзина раста кристала СиЦ приказаних на слици 4а су 5,84 мм и 1,46 мм/х, респективно. Истражен је утицај извора СиЦ на квалитет, политип, морфологију и чистоћу узгојеног кристала СиЦ приказаног на слици 4а, као што је приказано на сликама 4б-е. Томографска слика попречног пресека на слици 4б показује да је раст кристала био конвексног облика због субоптималних услова раста. Међутим, микро-Раманова спектроскопија на слици 4ц идентификовала је узгојени кристал као једну фазу 4Х-СиЦ без икаквих политипских инклузија. ФВХМ вредност пика (0004) добијена анализом рендгенске криве љуљања била је 18,9 лучних секунди, што такође потврђује добар квалитет кристала.

Слика 4: (а) Израсли кристал СиЦ (брзина раста од 1,46 мм/х) и резултати његове процене помоћу (б) попречног пресека томографије, (ц) микро-Раманове спектроскопије, (д) кривуље рендгенског љуљања и ( д) рендгенска топографија.

Слика 4е приказује топографију рендгенског зрака беле зраке која идентификује огреботине и дислокације навоја у полираној плочици израслог кристала. Измерена је густина дислокације узгојеног кристала ∼3000 еа/цм², нешто већа од густине дислокације кристала семена, која је била ∼2000 еа/цм². Потврђено је да узгојени кристал има релативно ниску густину дислокације, упоредиву са квалитетом кристала комерцијалних плочица. Занимљиво је да је брз раст кристала СиЦ постигнут коришћењем ПВТ методе са здробљеним ЦВД-СиЦ извором под великим температурним градијентом. Концентрације Б, Ал и Н у узгојеном кристалу биле су 2,18 × 10¹⁶, 7,61 × 10¹⁵ и 1,98 × 10¹⁹ атома/цм³, респективно. Концентрација П у узгојеном кристалу била је испод границе детекције (<1,0 × 10¹⁴ атома/цм³). Концентрације нечистоћа су биле довољно ниске за носиоце наелектрисања, осим за Н, који је намерно допиран током ЦВД процеса.

Иако је раст кристала у овој студији био мали с обзиром на комерцијалне производе, успешна демонстрација брзог раста СиЦ са добрим кристалним квалитетом коришћењем ЦВД-СиЦ извора путем ПВТ методе има значајне импликације. Пошто су ЦВД-СиЦ извори, упркос својим одличним својствима, конкурентни по цени рециклирањем одбачених материјала, очекујемо њихову широку употребу као обећавајући извор СиЦ за замену извора СиЦ праха. Да би се применили ЦВД-СиЦ извори за брзи раст СиЦ, потребна је оптимизација расподеле температуре у ПВТ систему, што поставља даља питања за будућа истраживања.

Закључак

У овој студији је постигнута успешна демонстрација брзог раста кристала СиЦ коришћењем здробљених ЦВД-СиЦ блокова у условима високотемпературног градијента ПВТ методом. Занимљиво је да је брз раст кристала СиЦ остварен заменом извора СиЦ ПВТ методом. Очекује се да ће овај метод значајно повећати ефикасност производње СиЦ монокристала, на крају смањити јединичну цену СиЦ супстрата и промовисати широку употребу енергетских уређаја високих перформанси.

Време поста: 19.07.2024